企業的運營周期,是指企業從接到客戶的訂單到把產品交付給客戶的總時間。構成這個周期的有各個部門處理文件流轉的周期、生產制造的周期、各工序質量檢驗周期、產品的運輸包裝周期,還有原料采購提前周期。

來源:CIPS供應鏈管理學會 供應鏈指南針

隨著賣方市場向買方市場的轉變,企業之間的競爭日益激烈。競爭不僅僅表現在質量和成本方面,客戶對于交貨的速度和品種與數量柔性也提出了越來越高的要求。為了應對競爭,近年來企業在物流與供應鏈管理方面廣泛進行流程的優化和再造方面,對ERP等IT技術和組織重組方面都進行了很多投入,期望能夠優化物流和供應鏈管理,在競爭中占據有利的位置。對物流與供應鏈管理進行優化是一個系統的工作,在這些工作中比較容易被忽略的、但是又非常重要的是對采購提前期管理的優化。

企業的運營周期,是指企業從接到客戶的訂單到把產品交付給客戶的總時間。構成這個周期的有各個部門處理文件流轉的周期、生產制造的周期、各工序質量檢驗周期、產品的運輸包裝周期,還有原料采購提前周期。在這些周期里,占有最大比例的是原料采購提前周期。在一般的制造企業里,采購提前期要占整個企業運營周期的80%左右。由于采購提前期占有如此之高的比例,在企業進行物流與供應鏈管理優化時,需要對采購提前期的管理優化給予足夠的重視。

采購提前期的管理包含兩方面的要求:一個方面,采購提前期需要盡可能的被壓縮;另一個方面,采購提前期要有足夠的可靠性,供應商能夠嚴格按照采購提前期的要求交付原材料給企業。

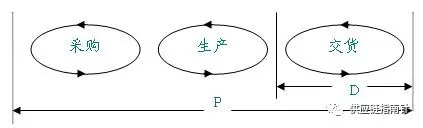

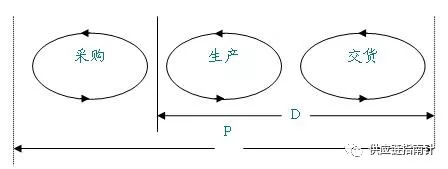

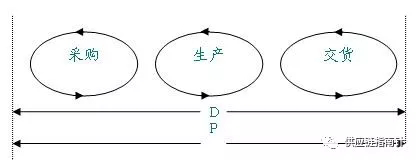

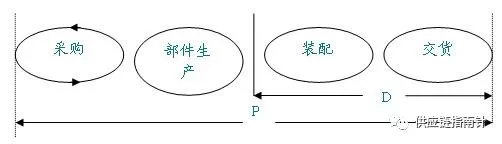

企業的運營周期長短,以及企業運營周期的長短和客戶要求的交付期的長短的對比,對于企業有著非常重要的意義。對于企業的運營周期,我們可以簡稱為P,對于客戶要求的交付期簡稱為D。P/D比例的關系,構成了四種制造企業的組織生產類型:

1、“按庫存組織生產型”

2、“按訂單組織生產型”

3、“按訂單組織采購型”

4、“按庫存組織生產,并按訂單組織裝配型”

在上述4個模型中,省略了文件的流轉處理的周期和品質檢驗的周期等時間。P/D比率衡量的是企業制造活動的投機程度。這個比率越高,企業就越依賴預測來進行原料的儲備,而根據預測進行的原料儲備是很難準確的;但是企業又必須進行儲備,否則因為缺少原料而錯失客戶的訂單也是很難接受的。在這種兩難的局面里,企業可以進行的優化有兩種方式:其一,提高預測的準確程度;二,壓縮P/D比率,如果P/D比率為1,那么企業就可以實現接到客戶的訂單后再進行原料的采購和生產等一系列運營活動,從而完全避免提前儲備原料的風險。

在實踐中,提高預測的能力越來越困難,這是因為在買方市場的情況下,在充分競爭的情況下,產品的生命周期越來越短,以至于企業無法積累到足夠長的歷史數據,以便對未來的趨勢做出準確的預測;而壓縮運營周期,即使無法達到P/D比率為1,但是任何進步都會降低企業的原料儲備風險,從而成為企業廣泛采取的手段。

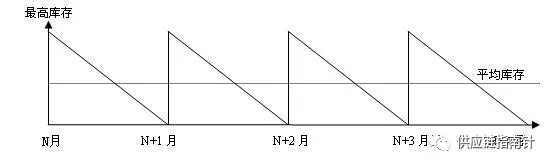

采購提前期由于在企業的運營周期中占有很大比例,所以壓縮采購提前期對于壓縮企業整個的運營周期具有重要意義。通過分析壓縮采購提前期對于降低庫存水平的意義,以及在壓縮企業運營時間中所發揮的重要作用,對這一點就可以做出判斷。假設企業對一種物料的需求是均勻的、不變的,物料的采購提前期是一個月,不考慮安全庫存和物料交付的意外情況,企業的庫存水平及消耗曲線如下:

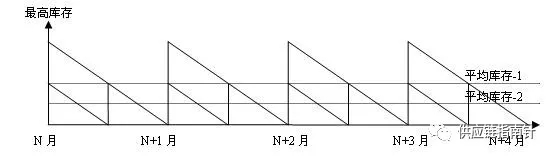

如果可以將采購提前期壓縮為半個月,那么企業的庫存水平及消耗曲線與原有水平的比較如下圖所示:

我們看到,采購提前期壓縮為半個月后,新的平均庫存(平均庫存-2)比按照采購提前期為一個月時平均庫存(平均庫存-1)降低了一半。這個分析說明,采購提前期的降低,可以同比例的降低平均庫存。

其次,在制造企業里如果企業要壓縮運營周期,壓縮采購提前期也可以取得事半功倍的效果。以企業的運營周期為30天為例,在這30天中,企業的采購提前期一半要占到20天。如果企業要壓縮2天運營周期,從采購提前期入手,不過意味著采購提前期縮短10%,但是如果在其他環節壓縮出這2天,意味著要壓縮20%,兩者的難易顯而易見。

與采購提前期的壓縮不同,采購提前期的可靠性管理對企業的好處相對隱蔽一點,所以往往容易被企業忽視。要理解采購提前期的可靠性對企業的意義,需要了解與采購提前期可靠性有關的一個庫存指標—安全庫存的關系。

在上述采購提前期壓縮的模型中,隱含一個非常重要的前提假設,既供應商可以嚴格按照一個月或半個月的提前期向企業供貨,不會有意外的延遲發生。這一點對于降低企業的庫存水平非常重要。

企業的原料庫存中,有一個重要的組成部分—安全庫存。安全庫存有兩個作用,其一是預防因為預測的不準確,需要額外準備一些物料/成品以應付預測期間意外發生的客戶需求;其二是預防供應商不能夠嚴格按照采購提前期交付物料,在供應商交付前準備一些額外的物料保證生產供應。

采購提前期,是供應商向企業承諾的,從接受采購合同、采購訂單到將物料交付給企業的周期。這個周期往往由供應商在合同或者訂單上向企業承諾。

安全庫存的計算公式可以幫助理解安全庫存的大小同采購提前期可靠性之間的關系:

安全庫存=日平均消耗量×一定服務水平下的前置期標準差

其中的前置期就是采購提前期。這個公式即可以計算預防需求的不確定性需要的安全庫存,也可以計算供應商交付不確定需要的安全庫存。在此只不過需要將一定服務水平理解為供應商按照采購提前期交付的可靠性指數,前置期標準差則理解為供應商供應某類物料超過采購提前期的時間標準差。在本文不對相關計算進行展開,但是有一個結論可以揭示供應商按照采購提前期準時供貨的影響:在其他前提不變的情況下,供應商每年延遲交貨時間的標準差達到采購提前期1/10的時候,企業實現永不缺料的安全庫存,比一年允許出現4次缺料需要的安全庫存大7倍。這樣我們就很好理解由于采購提前期不夠可靠,企業在安全庫存上投入的成本有多大了。

采購提前期的問題在于,由于企業沒有意識到這個問題的重要性,在采購的管理上,對采購提前期管理的重視遠遠趕不上對采購成本和供貨質量的管理。這是需要企業對此進行糾正的。

做好采購提前期的管理,需要注意兩個關鍵問題:

1、采購提前期作為供應商的主要報價參數,享有和成本、質量同等重要的位置,作為采購部門選擇供應商的主要參數之一。這么做,可以在源頭上重視采購提前期的管理。

2、對供應商采購提前期的考核,要納入指標體系,每個對供應商的考核時段里,都應有供應商準時交貨的考核結果,并且將對結果的考核一并約定在采購合同上。

為了更好的強化采購提前期的管理,企業在尋找供應商時應盡量建立長期合作關系,以便在一段較長的時間里與供應商約定固定的采購提前期,以避免每個訂單約定采購提前期導致的采購提前期無法固化。其實質就是采購提前期存在標準差。對于必須備貨的企業來說,這些措施是非常重要的。

采購提前期的管理,作為企業運營周期管理的重要組成部分,應該得到應有的重視。采購提前期管理的優化也必將給企業帶來競爭優勢,使企業具備更低的成本和更高的效率,從而在競爭中立于不敗之地!